Pengenalan kepada kitaran kimpalan pneumatik

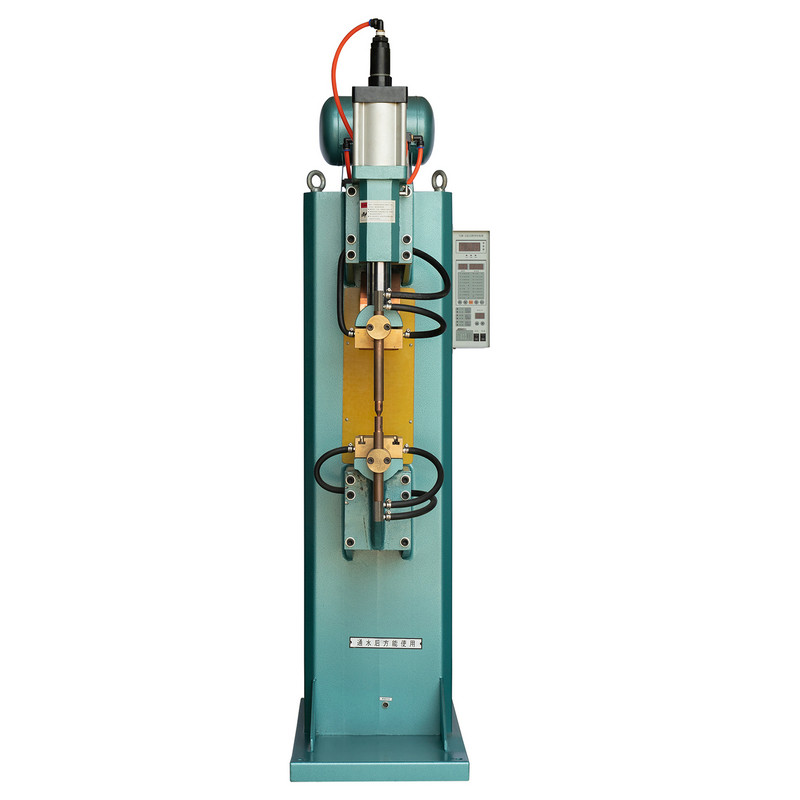

Dalam bidang fabrikasi perindustrian, mencapai kimpalan kekuatan tinggi yang konsisten adalah asas kualiti dan kecekapan. Antara pelbagai kaedah yang ada, Mesin Kimpalan Aplikasi Tekanan Pneumatik menonjol untuk kebolehpercayaan dan kebolehulangannya dalam menyertai bahan yang sama. Proses ini, secara asasnya berpusat pada penerapan tekanan udara yang terkawal untuk membuat kimpalan fatauge, adalah mudah dalam konsep yang mudah namun bergantung pada urutan penyediaan dan pelaksanaan yang dirancang dengan teliti. Memahami aliran kerja lengkap-dari penyediaan bahan awal ke pemeriksaan pasca kimpalan akhir-kritikal bagi pengendali, pembeli, dan pemborong untuk menghargai sepenuhnya keupayaan dan keperluan peralatan ini.

Prinsip yang menyeluruh dari mesin ini adalah kimpalan keadaan pepejal, di mana dua permukaan yang bersih dan sepadan dibawa bersama di bawah haba dan tekanan yang ketara, menyebabkan mereka bersatu tanpa bahan yang mencapai titik leburnya. "Butt" merujuk kepada konfigurasi di mana kedua -dua bahan kerja diselaraskan dalam satah yang sama, dan hujungnya ditekan bersama. The pneumatik Elemen menentukan bahawa daya yang diperlukan untuk tindakan penempaan ini dihasilkan oleh udara termampat, sumber kuasa yang bersih dan mudah dikawal. Konsistensi kimpalan secara langsung terikat dengan konsistensi penyediaan dan kestabilan tekanan pneumatik, menjadikan keseluruhan prosedur sebagai bukti kejuruteraan ketepatan. Untuk perniagaan yang terlibat dalam pengeluaran barangan tinggi seperti komponen automotif , bingkai tingkap , atau perabot tiub , Menguasai proses ini adalah sinonim dengan memastikan integriti produk dan ekonomi pembuatan.

Fasa 1: Penyediaan pra-kimpalan yang komprehensif

Kejayaan mana -mana operasi kimpalan sebahagian besarnya ditentukan lama sebelum elemen pemanasan diaktifkan atau tekanan digunakan. Untuk a pneumatik pressure application butt welding machine , fasa penyediaan tidak boleh dirunding. Penyediaan yang tidak mencukupi hampir selalu membawa kepada kecacatan kimpalan, bahagian yang ditolak, dan downtime operasi. Fasa ini boleh dipecah menjadi beberapa sub-proses kritikal, masing-masing menangani prasyarat yang berbeza untuk kimpalan yang sempurna.

Pemilihan dan pengesahan bahan

Langkah pertama melibatkan pemeriksaan yang ketat terhadap bahan -bahan yang akan disertai. A pneumatik pressure application butt welding machine direka untuk mengimpal bahan yang sama. Percubaan untuk mengimpal logam yang berbeza atau plastik dengan titik lebur yang berbeza dan ciri -ciri aliran akan mengakibatkan kegagalan. Oleh itu, mengesahkan bahawa kedua -dua bahan kerja adalah gred yang sama dan komposisi adalah yang paling penting. Selain itu, geometri bahagian mesti diperiksa. Hujung yang akan dikimpal mestilah persegi dan rata untuk memastikan hubungan penuh di seluruh keratan rentas apabila mereka dibawa bersama. Mana -mana sisihan yang ketara dari kesederhanaan akan mewujudkan jurang, yang membawa kepada kimpalan yang tidak lengkap atau fenomena yang dikenali sebagai "perangkap kilat," di mana bahan yang diusir dipaksa ke dalam jurang, mewujudkan kelemahan kritikal. Kawasan keratan rentas bahagian juga mesti seragam dan dalam kapasiti yang ditentukan oleh mesin; Bahagian yang besar tidak akan memanaskan secara merata atau mungkin melebihi daya penempaan yang ada.

Penyediaan permukaan kritikal

Mungkin langkah persediaan yang paling penting ialah pembersihan permukaan. Permukaan yang menghubungi mestilah bebas daripada bahan cemar. Ini termasuk oksida, minyak, gris, kelembapan, cat, dan bahan asing yang lain. Kehadiran bahan cemar akan menghalang ikatan atom dan dikemas dalam zon kimpalan, sangat menjejaskan kekuatan mekanikal bersama dan berpotensi membuat lompang. Kaedah standard untuk pembersihan melibatkan dua peringkat. Pertama, proses pembersihan mekanikal, seperti menggunakan pad yang kasar, alat pemfailan khusus, atau berus dawai, digunakan untuk mengeluarkan lapisan skala dan oksida, mendedahkan logam asas, di bawahnya. Ini sering diikuti dengan langkah pembersihan kimia menggunakan pelarut seperti aseton atau isopropil alkohol untuk membubarkan dan mengeluarkan sebarang minyak atau filem sisa. Adalah penting untuk diperhatikan bahawa masa antara pembersihan dan kimpalan perlu diminimumkan untuk mencegah pembentukan lapisan oksida baru, terutamanya pada logam yang sangat reaktif seperti aluminium.

Persediaan Mesin dan Konfigurasi Parameter

Dengan kerja -kerja yang disediakan, pneumatik pressure application butt welding machine sendiri mesti dikonfigurasikan. Ini adalah proses sistematik yang melibatkan beberapa parameter laras, masing -masing mesti ditetapkan mengikut jenis bahan, ketebalan, dan ciri -ciri kimpalan yang dikehendaki. Parameter utama termasuk:

- Masa pemanasan dan suhu: Untuk kimpalan plat panas termoplastik, suhu plat pemanasan dan tempoh bahagian -bahagian yang dipegang terhadapnya (masa cair) ditetapkan untuk mencapai lapisan cair yang mencukupi.

- Tetapan tekanan pneumatik: Ini melibatkan menetapkan tekanan udara yang mengawal daya kimpalan. Ini biasanya merupakan tetapan dua peringkat: lebih rendah tekanan lebur (untuk plastik) atau tekanan pemanasan dan yang lebih tinggi Tekan tekanan or tekanan perubahan digunakan semasa fasa menyertai akhir.

- Masa Perubahan: Ini adalah tempoh kritikal antara penarikan balik elemen pemanasan dan penggunaan tekanan forge. Ia mesti cukup cepat untuk mengelakkan permukaan bahan dari penyejukan dan pengoksidaan sebelum mereka bergabung.

- Fusion dan masa penempaan: Ini adalah tempoh yang mana tekanan tinggi ditempah dikekalkan selepas bahagian -bahagian dibawa bersama, yang membolehkan molekul untuk interdiffuse dan sendi untuk menguatkan di bawah tekanan.

Parameter ini sering ditentukan melalui proses pembangunan dan ujian, dan sekali dioptimumkan, mereka boleh disimpan dan ditarik balik untuk pengeluaran berulang, yang merupakan kelebihan yang signifikan dari mesin yang dikawal oleh PLC.

Fasa 2: Kitaran proses kimpalan langkah demi langkah

Sebaik sahaja penyediaan selesai, kitaran kimpalan sebenar boleh dimulakan. Ini adalah proses yang sangat automatik dan berurutan dalam keadaan yang baik pneumatik pressure application butt welding machine . Langkah -langkah berikut menggariskan kitaran biasa untuk proses kimpalan plat panas, yang merupakan aplikasi biasa untuk jenis mesin ini, terutamanya dengan termoplastik.

Langkah 1: Mengikat dan mengamankan kerja -kerja

Kerja -kerja kerja yang disediakan diletakkan dengan selamat ke dalam lekapan mesin. Fungsi utama pengapit ini, yang sering juga digerakkan secara pneumatik, adalah untuk memegang bahagian -bahagian dalam penjajaran yang sempurna dan mencegah pergerakan semasa kitaran kimpalan. Mana -mana slippage atau misalignment pada peringkat ini akan mengakibatkan kimpalan yang cacat. Pengapit mesti memohon daya yang mencukupi untuk mengatasi tekanan penempatan yang signifikan yang akan digunakan secara aksial kemudian dalam kitaran. Perlawanan yang betul adalah yang memastikan bahawa kedua -dua hujungnya dikimpal kekal dalam satah yang sama dan dibentangkan dengan betul kepada alat pemanasan dan satu sama lain. Langkah ini adalah asas untuk mencapai integriti geometri produk yang dipasang akhir.

Langkah 2: Fasa pemanasan dan lebur

Dengan bahagian -bahagian yang diikat dengan selamat, langkah seterusnya adalah penerapan haba. Platen yang dipanaskan, sering disalut dengan bahan yang tidak melekat seperti PTFE, maju antara dua bahan kerja pegun. Mesin kemudian menggerakkan bahagian -bahagian ke hadapan, menekan hujung yang disediakan mereka terhadap plat panas. Spesifik tekanan pemanasan digunakan untuk jumlah masa yang telah ditetapkan - mencairkan masa . Tekanan ini dikawal dengan teliti untuk cukup tinggi untuk memastikan hubungan terma yang baik dan lebur yang konsisten merentasi seluruh permukaan, tetapi tidak begitu tinggi untuk menolak bahan cair keluar dari zon bersama secara berlebihan. Semasa fasa ini, manik bahan cair, yang dikenali sebagai manik cair atau manik haba, membentuk setiap bahagian. Saiz dan konsistensi manik ini adalah petunjuk visual fasa pemanasan yang dilaksanakan dengan betul.

Langkah 3: Urutan Perubahan Kritikal

Ini boleh dikatakan bahagian yang paling dinamik dan kritikal dari keseluruhan kitaran. Sebaik sahaja pemanasan pemanasan berlalu, bahagian -bahagiannya menarik balik dari plat pemanasan, dan platen itu sendiri menarik balik dari ruang di antara mereka. Keseluruhan urutan ini mesti diselesaikan secepat mungkin. Tujuan cepat masa perubahan adalah untuk membawa kedua -dua permukaan cair bersama -sama sebelum mereka mempunyai masa untuk menyejukkan, mengoksida, atau kulit. Apa -apa kelewatan membolehkan kelikatan bahan cair meningkat dan permukaan untuk merendahkan, yang akan menghalang interdiffusion molekul yang betul dan melemahkan ikatan akhir. Dalam mesin canggih, langkah ini dilaksanakan dalam sebahagian kecil daripada kedua, memastikan permukaan disatukan dalam keadaan plastik yang optimum.

Langkah 4: Menyertai dan menjalin tekanan

Sejurus selepas perubahan, mesin memacu kedua -dua bahan kerja bersama dengan tinggi Tekan tekanan . Tekanan ini jauh lebih tinggi daripada tekanan pemanasan awal. Tindakan ini mempunyai dua fungsi utama. Pertama, ia membawa kedua -dua permukaan cair ke dalam sentuhan, memulakan interdiffusion rantai polimer merentasi antara muka bersama. Kedua, ia menjatuhkan bahan itu, mengusir manik cair (sekarang dipanggil Flash kimpalan ) dari garis bersama. Pengusiran ini bermanfaat kerana ia membawa sebarang bahan pencemar dan oksida permukaan yang berpotensi, meninggalkan bahan yang bersih dan panas untuk membentuk ikatan. Bahagian -bahagiannya diadakan di bawah tekanan ini untuk satu set memasuki masa , membolehkan sendi menyejukkan dan menguatkan di bawah kekangan, yang menghalang pembentukan lompang dan pengecutan tekanan pada antara muka kimpalan.

Langkah 5: Pengukuhan dan pelepasan bahagian

Selepas pemasa penempaan melengkapkan kitarannya, tekanan pneumatik dikeluarkan. Walau bagaimanapun, sendi belum sepenuhnya disejukkan ke suhu ambien dan masih mempunyai kekuatan yang dikurangkan. Pengapit tetap ditutup untuk tempoh penyejukan tambahan yang singkat untuk memastikan kimpalan mempunyai kekuatan hijau yang mencukupi untuk mengendalikan proses lonjakan. Sebaik sahaja ini dicapai, lekapan pengapit dibuka, dan pemasangan yang selesai, dikimpal boleh dikeluarkan dari mesin. Adalah penting untuk membolehkan perhimpunan berehat dan sejuk sepenuhnya sebelum menundukkannya kepada mana -mana beban mekanikal, kerana sifat mekanikal penuh kimpalan berkembang hanya selepas ia kembali ke suhu bilik.

Fasa 3: Prosedur pasca kimpalan dan kawalan kualiti

Proses ini tidak berakhir dengan pelepasan bahagian dari mesin. Satu siri aktiviti pasca kimpalan adalah penting untuk memastikan kesediaan produk kualiti dan akhir yang konsisten.

Pengurusan Flash Weld dan Penamat

The Flash kimpalan adalah hasil sampingan yang wujud dalam proses penempaan. Walaupun pembentukannya adalah tanda kimpalan yang baik, kerana ia menunjukkan pengusiran bahan yang betul, ia sering tidak diingini pada produk akhir untuk alasan estetika atau fungsional. Penyingkiran kilat ini adalah operasi sekunder biasa. Ini boleh dilakukan secara manual dengan alat tangan atau melalui stesen pemangkasan automatik. Dalam beberapa sistem yang canggih, alat pemotongan disepadukan terus ke dalam pneumatik pressure application butt welding machine dan diaktifkan sejurus selepas kitaran kimpalan untuk memangkas kilat sementara bahan itu masih hangat dan lebih lentur. Kaedah yang dipilih bergantung kepada jumlah pengeluaran, bahagian geometri, dan keperluan kualiti.

Protokol Pemeriksaan dan Ujian Penting

Rejimen kawalan kualiti yang mantap adalah penting. Pemeriksaan awal sering visual, mencari kecacatan seperti kilat, misalignment, atau lompang permukaan yang tidak konsisten. Walau bagaimanapun, pemeriksaan visual sahaja tidak mencukupi untuk mengesahkan integriti kimpalan. Oleh itu, kaedah ujian yang merosakkan dan tidak merosakkan digunakan.

- Ujian yang merosakkan: Ini biasanya dilakukan semasa pembangunan proses awal dan sebagai sebahagian daripada audit berkualiti berkala. Ia melibatkan menarik atau mengupas kimpalan selain untuk memeriksa mod kegagalan. Kimpalan berkualiti tinggi akan gagal dalam bahan induk, bukan pada sendi kimpalan, prinsip yang dikenali sebagai "kegagalan bahan induk." Ini mengesahkan bahawa kimpalan adalah sama kuat atau lebih kuat daripada bahan asas.

- Ujian tidak merosakkan (NDT): Untuk pemeriksaan 100% dalam pengeluaran, kaedah seperti ujian tekanan (untuk bekas tertutup atau tiub) atau pemeriksaan visual dengan borescopes (untuk kimpalan dalaman) digunakan.

Jadual berikut meringkaskan kecacatan kimpalan biasa, sebab -sebab potensi mereka, dan fasa proses di mana isu itu berasal.

| Kecacatan diperhatikan | Sebab yang berpotensi | Fasa proses yang berkaitan |

| Kimpalan / kekurangan gabungan yang tidak lengkap | Haba yang tidak mencukupi, tekanan yang rendah, masa perubahan yang berlebihan, permukaan yang tercemar. | Persediaan, kimpalan (pemanasan/penempaan) |

| Kilat berlebihan atau tidak rata | Terlalu banyak haba, tekanan yang berlebihan, pengapit yang tidak disengajakan. | Penyediaan, kimpalan (pengapit/penempaan) |

| Lompang atau keliangan | Kelembapan dalam bahan, pencemaran permukaan, tekanan yang tidak mencukupi. | Persediaan, kimpalan (penempaan) |

| Penjajaran yang lemah | Dipakai atau tidak betul menetapkan lekapan pengapit. | Penyediaan, kimpalan (pengapit) |

| Weld Brittleness | Degradasi bahan dari haba yang berlebihan, jenis bahan yang tidak betul. | Penyediaan, kimpalan (pemanasan) |

Penyelenggaraan mesin untuk prestasi yang konsisten

Untuk memastikan kebolehpercayaan dan kebolehulangan jangka panjang pneumatik pressure application butt welding machine , jadual penyelenggaraan proaktif adalah wajib. Ini termasuk pemeriksaan biasa sistem penapisan dan peraturan udara untuk memastikan bekalan udara yang bersih, kering, dan stabil untuk tekanan yang konsisten. Platen pemanasan mesti disimpan bersih dan suhunya secara berkala ditentukur. Lekapan pengapit perlu diperiksa untuk dipakai dan penjajaran. Bahagian bergerak mesin memerlukan pelinciran mengikut spesifikasi pengeluar. Mesin yang dikendalikan dengan baik adalah komponen akhir, kritikal dalam menjamin bahawa proses kimpalan yang disediakan dan dilaksanakan dengan teliti menghasilkan hasil yang sempurna, dari semasa ke semasa.