Landskap pembuatan perindustrian sememangnya terikat dengan kepentingan utama keselamatan dan kebolehpercayaan peralatan pengendali. Bagi profesional dalam sektor yang melibatkan pembinaan saluran paip, pengeluaran bingkai automotif, dan fabrikasi struktur, Mesin Kimpalan Kimpalan Flash Pipa Logam mewakili sekeping peralatan penting yang menggabungkan tenaga yang tinggi, daya besar, dan suhu yang melampau. Akibatnya, persoalan keselamatannya bukan sekadar pematuhan peraturan tetapi pertimbangan utama untuk sebarang keputusan perolehan. Pengeluar moden telah memberi respons kepada penting ini dengan mengintegrasikan seni bina keselamatan pelbagai lapisan ke dalam sistem reka bentuk dan kawalan mesin ini.

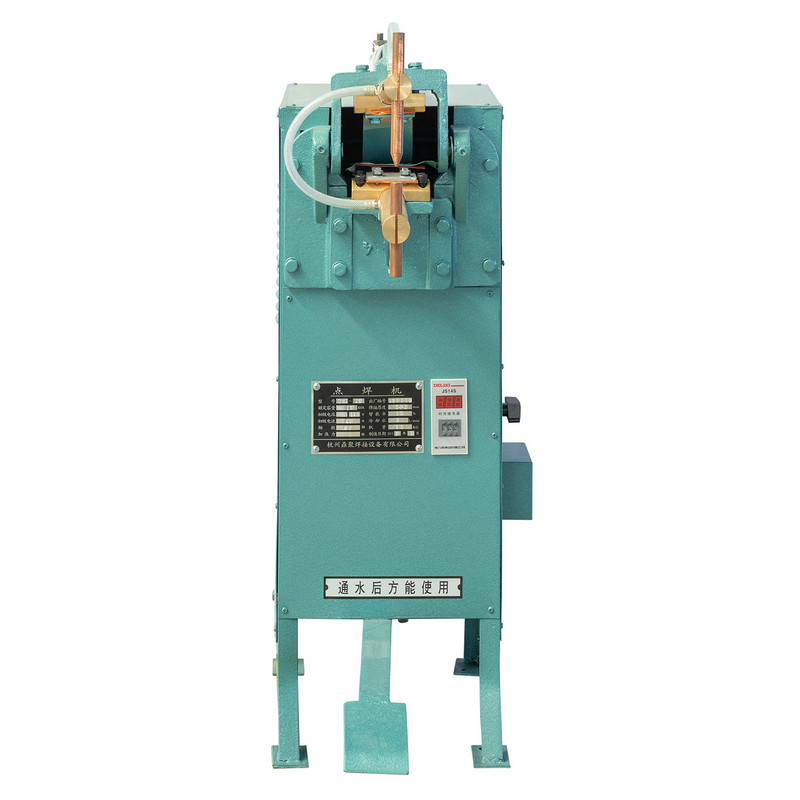

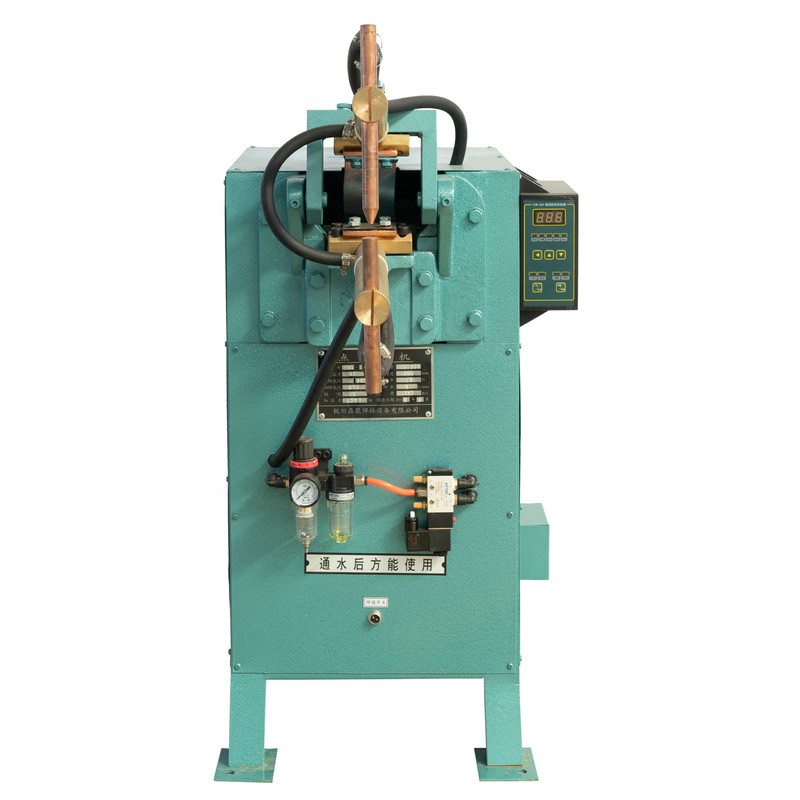

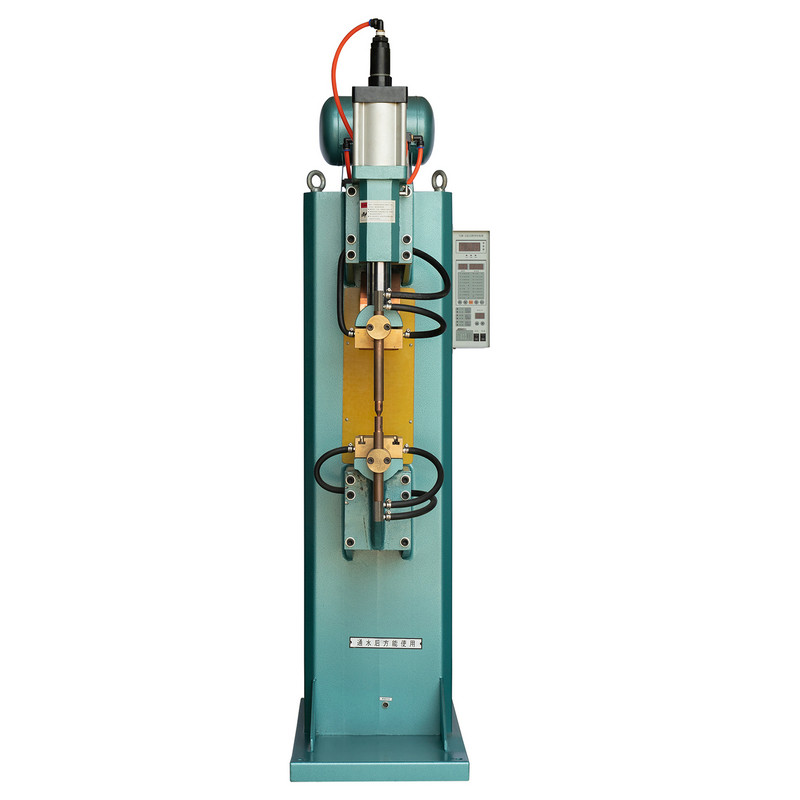

Evolusi Kimpalan pantat kilat Proses telah luar biasa, peralihan dari persediaan yang bergantung kepada pengendali yang sangat kepada sistem gelung tertutup yang sangat automatik. Jawatan "shell logam" itu sendiri menunjukkan ciri keselamatan asas: kandang yang mantap, yang mengandungi proses kimpalan, melindungi komponen dalaman dari kerosakan alam sekitar, dan pengendali perisai dari bahagian bergerak dan bahaya elektrik. Cangkang luar ini adalah barisan pertahanan pertama, tetapi ia hanya permulaan. Mesin kontemporari dilengkapi dengan fungsi keselamatan yang komprehensif yang boleh dikategorikan kepada beberapa bidang utama: keselamatan elektrik, mekanikal dan hidraulik, integrasi Peralatan Perlindungan Peribadi (PPE), dan perlindungan sistem kawalan lanjutan.

Sistem Keselamatan Elektrik: Mengurangkan risiko semasa semasa

Teras dari Kimpalan pantat kilat Proses melibatkan lulus arus elektrik yang besar melalui hujung kerja kerja untuk menghasilkan haba yang diperlukan untuk memalsukan. Ini memerlukan berurusan dengan voltan dan arus yang sangat tinggi, membentangkan risiko kejutan elektrik dan flash arka yang teruk. Mesin moden direka untuk menghapuskan risiko ini melalui beberapa ciri standard.

Pertama, dan paling kritikal, adalah kehadiran kabinet elektrik terlindung dan tertutup. Semua transformer voltan tinggi, thyristors, dan sistem kawalan ditempatkan di dalam shell logam, yang secara kekal dan boleh dipercayai. Akses ke petak ini dijamin melalui Pintu akses yang saling berkait . Interlock keselamatan ini adalah standard asas. Sekiranya pintu dibuka semasa mesin dikuasakan, sistem secara automatik mencetuskan penutupan keras, memutuskan kuasa voltan tinggi untuk semua komponen dalaman. Kuasa tidak boleh dipulihkan sehingga pintu ditutup dengan selamat lagi. Ini secara fizikal menghalang hubungan secara tidak sengaja dengan komponen hidup semasa operasi atau penyelenggaraan.

Tambahan pula, Butang berhenti kecemasan , sering dirujuk sebagai e-stops, adalah ciri standard wajib. Ini adalah butang besar, merah, cendawan yang diletakkan pada pelbagai, titik mudah diakses pada mesin, biasanya di kedua-dua sisi pengendali dan panel kawalan. Apabila diaktifkan, mereka memulakan Kategori 0 Stop (seperti IEC 60204-1), yang menghilangkan kuasa segera dari semua penggerak mesin, termasuk pengubah kimpalan utama dan pam hidraulik. Sistem ini kekal dalam keadaan yang selamat, terkunci sehingga E-Stop ditetapkan semula secara manual, yang membolehkan penyiasatan yang selamat terhadap sebarang isu.

Akhirnya, Pengesanan kesalahan elektrik yang komprehensif dibina ke dalam logik mesin. Sistem kawalan terus memantau anomali seperti kehilangan fasa, overcurrent, terlalu panas transformer, dan kesalahan tanah. Apabila mengesan apa-apa kesalahan sedemikian, sistem akan menghentikan operasi, membuang mana-mana tenaga elektrik yang disimpan dengan selamat, dan memaparkan kod ralat yang jelas pada antara muka manusia mesin (HMI) untuk membimbing penyelesaian masalah, dengan itu menghalang kerosakan elektrik dan bahaya kebakaran yang berpotensi.

Perlindungan mekanikal dan hidraulik: Mengandungi daya dan pergerakan

Fasa penempaan Kimpalan pantat kilat Proses memohon daya hidraulik yang luar biasa untuk mengganggu hujung paip yang dipanaskan. Ini mewujudkan risiko yang berkaitan dengan menghancurkan, mencubit, dan lonjakan zarah panas. Moden Peralatan kimpalan paip Menggabungkan pelbagai ciri untuk menguruskan bahaya mekanikal ini.

Komponen keselamatan utama adalah menjaga fizikal di sekitar mekanisme pengapit dan mengganggu . Pengawal ini biasanya diperbuat daripada polikarbonat yang telus, berimpak tinggi, yang membolehkan pengendali memerhatikan proses kimpalan semasa dilindungi sepenuhnya dari percikan terbang, kilat, atau sebarang potensi kegagalan bahan kerja di bawah tekanan. Sama dengan kabinet elektrik, pengawal ini sering dilengkapi dengan sensor kedudukan atau interlock Itu akan menghalang kitaran kimpalan daripada memulakan jika pengawal tidak berada dalam kedudukan yang betul dan tertutup.

Sistem hidraulik itu sendiri, yang memacu platen bergerak dan mengepung rahang, dilindungi oleh beberapa ciri utama. Injap pelega tekanan adalah standard pada semua litar hidraulik. Injap ini adalah kritikal untuk mencegah tekanan yang terlalu tinggi, yang boleh mengakibatkan kegagalan hos, kerosakan silinder, atau bahkan pecahnya komponen. Sekiranya tekanan melangkaui parameter set sistem, injap pelega dibuka untuk mengalihkan cecair hidraulik kembali ke tangki, meneutralkan daya. Selain itu, blok keselamatan mekanikal atau alat peraga sering disediakan sebagai ciri pilihan standard atau biasa. Ini adalah halangan fizikal secara manual yang menghalang platen bergerak dari penutupan sepenuhnya, memberikan lapisan kritikal perlindungan untuk kakitangan penyelenggaraan yang bekerja di antara pengapit.

Ciri penting lain adalah kawalan dua tangan untuk memulakan kitaran kimpalan. Ini memerlukan pengendali untuk menekan dua butang secara serentak, dengan tangan dipisahkan dengan jarak yang selamat, untuk memulakan proses. Reka bentuk ini memastikan bahawa tangan pengendali jauh dari titik operasi -kawasan berbahaya di antara pengapit -apabila kitaran mesin, menghalang pengaktifan tidak sengaja yang boleh menyebabkan kecederaan yang teruk.

Peralatan Perlindungan Peribadi Bersepadu (PPE) dan Kawalan Alam Sekitar

Walaupun PPE akhirnya menjadi tanggungjawab pengendali, moden Mesin Kimpalan Kimpalan Pipa Flash Logam direka untuk bekerja seiring dengan peralatan keselamatan yang diperlukan dan untuk mengawal persekitaran segera. Integrasi standard yang paling penting adalah dengan perlindungan pernafasan . Proses kimpalan menjana asap dan bahan partikulat. Oleh itu, mesin moden biasanya dilengkapi dengan terbina dalam Pelabuhan Pengekstrakan Fume atau antara muka yang terletak berhampiran titik kimpalan. Ini direka untuk disambungkan ke sistem pengekstrakan asap perindustrian luaran, secara aktif menarik bahan pencemar udara yang berbahaya dari zon pernafasan pengendali sebelum mereka dapat menyebarkan bengkel.

Cahaya yang kelihatan dan ultraviolet (UV) yang sengit yang dihasilkan semasa fasa berkelip adalah satu lagi bahaya yang ketara, yang mampu menyebabkan kerosakan mata yang teruk ("mata arka") dan luka kulit. Walaupun pengendali mesti memakai topi keledar kimpalan yang sesuai, mesin itu sendiri menyumbang kepada keselamatan melalui langsir cahaya automatik atau langsir kimpalan . Ini sering diintegrasikan ke dalam pengawal telus di sekitar kawasan kimpalan. Mereka direka untuk menapis radiasi UV dan IR yang berbahaya sambil membenarkan pandangan proses itu, melindungi bukan sahaja pengendali utama tetapi juga kakitangan lain yang bekerja di sekitar dari pendedahan tidak sengaja.

Sistem Saraf Pusat: Perlindungan Sistem Kawalan dan Diagnostik

Pengawal Logik yang boleh diprogramkan (PLC) adalah otak moden Mesin Kimpalan Kimpalan Flash Pipa Logam , dan di sini beberapa ciri keselamatan yang paling maju dan kritikal tinggal. Ini sering dirujuk sebagai perlindungan "perisian" atau "logik", yang melengkapkan perlindungan fizikal "keras" yang telah dibincangkan sebelumnya.

Ciri standard pada semua mesin kontemporari adalah urutan pemeriksaan pra-operasi yang komprehensif . Sebelum setiap kitaran kimpalan, PLC secara automatik mengesahkan status semua komponen keselamatan kritikal. Cek ini termasuk mengesahkan status semua interlocks pengawal, litar e-stop, tahap tekanan hidraulik, dan aliran penyejuk (jika berkenaan). Mesin ini hanya menolak untuk memulakan kitaran jika ada item pra-pemeriksaan gagal, memaparkan mesej tertentu seperti "Pengawal Keselamatan Terbuka" atau "Tekanan Hidraulik Rendah" pada skrin HMI. Ini menghalang operasi dalam keadaan yang tidak selamat.

Tahap akses yang dilindungi kata laluan adalah satu lagi ciri keselamatan perisian kritikal. Mesin moden biasanya menawarkan sekurang -kurangnya tiga tahap akses yang berbeza:

- Tahap pengendali: Hanya membenarkan untuk memulakan program kimpalan yang telah diluluskan dan fungsi asas.

- Tahap Juruteknik: Grants akses untuk menentukur dan menyesuaikan parameter seperti daya pengapit dan jarak kecewa.

- Tahap Jurutera: Menyediakan akses penuh kepada semua parameter mesin, termasuk konfigurasi sistem keselamatan dan log diagnostik.

Hierarki ini menghalang kakitangan yang tidak dibenarkan atau tidak layak daripada mengubah tetapan kritikal yang boleh menjejaskan operasi selamat mesin. Ia juga menyediakan jejak audit, meningkatkan akauntabiliti.

Tambahan pula, the control system includes pemantauan masa nyata dan pembalakan kesalahan . Semua data operasi, termasuk mana -mana intervensi sistem keselamatan atau kesalahan, adalah timestamped dan direkodkan. Log ini tidak ternilai untuk penyelenggaraan pencegahan, yang membolehkan juruteknik mengenal pasti dan menangani isu -isu kecil yang berulang sebelum membawa kepada kegagalan utama atau kejadian keselamatan. Sebagai contoh, jika suis interlock sering dicetuskan, ia mungkin menunjukkan misalignment atau suis yang gagal yang memerlukan penggantian, yang semuanya boleh dijadualkan secara proaktif.

Untuk meringkaskan ciri keselamatan standard utama, jadual berikut memberikan gambaran yang jelas:

| Kategori Keselamatan | Ciri standard | Fungsi utama |

| Elektrik | Pintu akses yang saling berkait | Potong kuasa voltan tinggi di atas pintu untuk mengelakkan kejutan. |

| Elektrik | Litar Kecemasan Perhentian (E-STOP) | Memulakan penutupan semua kuasa yang segera. |

| Elektrik | Kesalahan tanah & perlindungan overcurrent | Menghalang kebakaran elektrik dan kerosakan komponen. |

| Mekanikal | Pengawal fizikal yang saling berkaitan | Menghalang kitaran bermula jika pengawal dibuka; mengandungi serpihan. |

| Mekanikal | Injap pelega tekanan hidraulik | Menghalang penekanan dan pecah komponen. |

| Mekanikal | Kawalan permulaan dua tangan | Memastikan tangan pengendali jelas dari titik operasi. |

| Alam sekitar | Pelabuhan pengekstrakan asap bersepadu | Antara muka untuk mengeluarkan asap kimpalan yang berbahaya dari kawasan pengendali. |

| Alam sekitar | UV/IR melindungi pengawal | Melindungi terhadap pendedahan radiasi yang berbahaya bagi kakitangan berdekatan. |

| Sistem kawalan | Urutan Pemeriksaan Keselamatan Pra-Op | Secara automatik mengesahkan semua sistem keselamatan berfungsi sebelum kitaran. |

| Sistem kawalan | Tahap akses yang dilindungi kata laluan | Menghalang perubahan parameter yang tidak dibenarkan yang boleh membuat bahaya. |

| Sistem kawalan | Pembalakan kesalahan diagnostik | Rekod semua acara keselamatan untuk penyelenggaraan dan penyelesaian masalah. |